Un traguardo storico per l’aerospazio

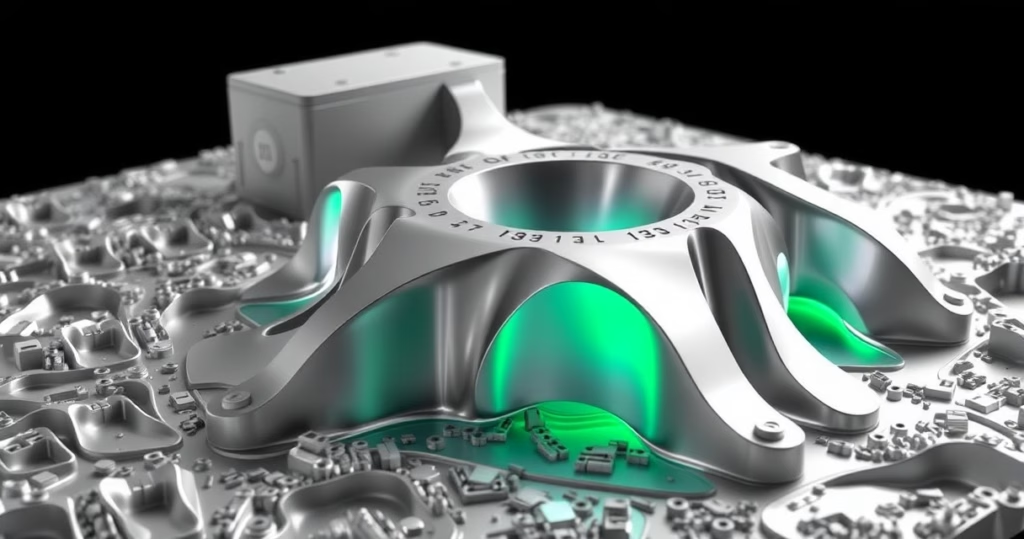

Il settore dell’aerospazio ha ricevuto un’importante notizia dalla Corea del Sud: il Korea Institute of Industrial Technology (KITECH) ha annunciato di aver raggiunto un risultato straordinario. È stato creato il primo grande serbatoio per carburante spaziale in titanio stampato in 3D, che ha superato con successo una severa prova di pressione criogenica. Questo test rappresenta un significativo avanzamento nella tecnologia aerospaziale, dimostrando che il serbatoio può resistere a condizioni estreme di temperatura e pressione, simili a quelle affrontate durante le missioni spaziali.

Innovazione nella stampa 3D

Con un diametro di 640 millimetri, il serbatoio è stato prodotto utilizzando la tecnologia Directed Energy Deposition (DED). Questo metodo additivo fonde un filo metallico tramite un laser, costruendo il componente strato dopo strato secondo un progetto digitale. La lega impiegata è la Ti64, frutto di una collaborazione tra KITECH, il Korea Aerospace Research Institute (KARI), KP Aviation Industries, AM Solutions e l’Università Hanyang.

Durante il test, condotto presso le strutture del KARI, il serbatoio è stato raffreddato a -196 °C utilizzando azoto liquido e sottoposto a una pressione di 330 bar. Queste condizioni simulano quelle necessarie per la conservazione dei propellenti criogenici, essenziali per mantenere la spinta e controllare l’assetto di un veicolo spaziale. In passato, la produzione di componenti simili avveniva tramite forgiatura, un processo che richiede stampi fissi e comporta costi e tempi elevati.

Vantaggi della nuova tecnologia

L’approccio innovativo di KITECH ha consentito di completare la fabbricazione della parte strutturale in soli tre giorni, riducendo l’intero ciclo di produzione a poche settimane. La costruzione è stata realizzata assemblando due semisfere, successivamente lavorate e saldate insieme. Gli ingegneri di KITECH sostengono che questa innovazione “pone le basi per un uso diffuso della stampa 3D in grandi strutture aerospaziali, capaci di affrontare condizioni operative reali”.

In aggiunta alla rapidità, il DED elimina diversi vincoli della fusione tradizionale. Permette di modulare la forma e le dimensioni del pezzo senza necessità di nuovi stampi, riducendo anche le difficoltà legate all’approvvigionamento di titanio forgiato in grandi formati, spesso difficile da reperire. Questo potrebbe accelerare notevolmente lo sviluppo di componenti personalizzati per razzi e sonde, adattati alle specifiche esigenze di ogni missione.

Prossimi passi e certificazioni

Attualmente, il serbatoio ha superato una prova di resistenza singola, ma saranno necessari ulteriori test, come quelli a pressione ciclica, per verificarne la durabilità nel tempo. Kim Hyun-joon del KARI ha confermato che la collaborazione tra le istituzioni coinvolte proseguirà, con l’obiettivo di ottenere le certificazioni necessarie per l’impiego in missioni spaziali reali.

Questa innovazione rappresenta un passo significativo verso il futuro dell’industria aerospaziale, aprendo la strada a nuove opportunità nella progettazione e produzione di componenti critici per l’esplorazione spaziale.